Klumpenbrecher

Unsere ![]() Klumpenbrecher (auch Knollenbrecher genannt) sind sehr robuste Schweißkonstruktionen zum Zerkleinern von weichen bis mittelharten Agglomeraten in Schüttgütern. Das zugeführte Schüttgut wird von den rotierenden Brechwerkzeugen auf dem Rost gebrochen und im weiteren Verlauf des Durchkämmens nach unten ausgetragen. Die versetzt angeordneten Brechwerkzeuge gewährleisten eine gleichmäßige Arbeitsweise bei größtmöglicher Durchsatzleistung.

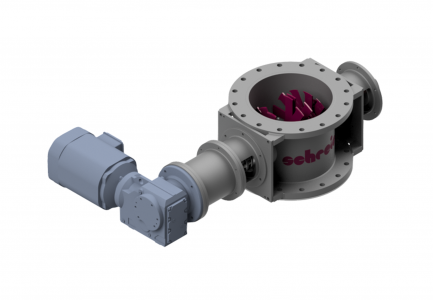

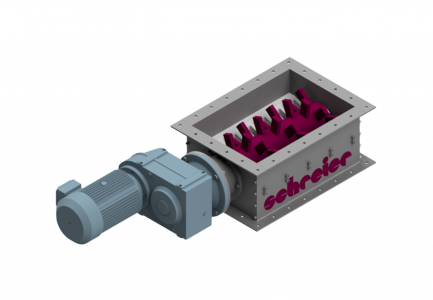

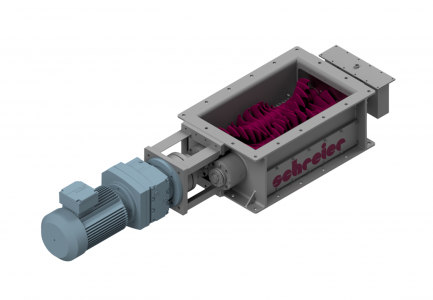

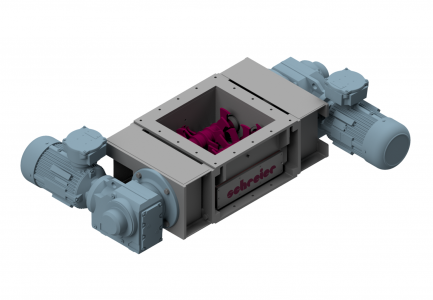

Klumpenbrecher (auch Knollenbrecher genannt) sind sehr robuste Schweißkonstruktionen zum Zerkleinern von weichen bis mittelharten Agglomeraten in Schüttgütern. Das zugeführte Schüttgut wird von den rotierenden Brechwerkzeugen auf dem Rost gebrochen und im weiteren Verlauf des Durchkämmens nach unten ausgetragen. Die versetzt angeordneten Brechwerkzeuge gewährleisten eine gleichmäßige Arbeitsweise bei größtmöglicher Durchsatzleistung.

Je nach Agglomeratgröße und -härte, gewünschter Zerkleinerungsgröße, baulichen Gegebenheiten sowie vor- und nachgelagerten Prozessen können die Brecher in unterschiedlichen Geometrien und Ausführungen gefertigt werden. Die Brecherwerkzeuge sind einzeln mittels Keil auf der Welle befestigt und können problemlos ausgewechselt werden.

Die Welle ist beidseitig gelagert, mit Wellendichtringen, Gleitringdichtungen oder Stopfbuchsenpackung abgedichtet. Bei Bedarf wird die Lagerung mit Bohrungen für Temperaturfühler und/oder Sperrluftanschluss versehen. Der Antrieb erfolgt mittels Getriebemotor und Rutschkupplung bei direkter Anordnung. Bei seitlicher Anordnung des Antriebs erfolgt die Kraftübertragung mittels Kette oder Zahnriemen.

Lieferbar ist der ![]() Klumpenbrecher in allen gängigen Werkstoffen, mit rundem und eckigem Gehäuse, in druckstoßfester Ausführung bis 10 bar, in einwelliger und mehrwelliger Ausführung, mit Überlastkupplung und zum Einsatz in höheren Temperaturbereichen. Die Spaltbreite des Rostes unterhalb der Brecherwerkzeuge wird der jeweiligen Aufgabenstellung angepasst.

Klumpenbrecher in allen gängigen Werkstoffen, mit rundem und eckigem Gehäuse, in druckstoßfester Ausführung bis 10 bar, in einwelliger und mehrwelliger Ausführung, mit Überlastkupplung und zum Einsatz in höheren Temperaturbereichen. Die Spaltbreite des Rostes unterhalb der Brecherwerkzeuge wird der jeweiligen Aufgabenstellung angepasst.

Einsatz findet der ![]() Klumpenbrecher z.B. in Kraftwerksanlagen zum Zerkleinern von Gips, Schlacken, Verbrennungsrückständen u.ä., in Chemie-, Lebensmittel-, Futtermittel-, Pharma- und Baustoff-Bereich sowie zum Zerkleinern von Agglomeraten, die durch Lagerung, Transport, Trocknen usw. entstanden sind. Möglich ist auch der Einbau in horizontale Förderleitungen mit flüssigen Transportmedien.

Klumpenbrecher z.B. in Kraftwerksanlagen zum Zerkleinern von Gips, Schlacken, Verbrennungsrückständen u.ä., in Chemie-, Lebensmittel-, Futtermittel-, Pharma- und Baustoff-Bereich sowie zum Zerkleinern von Agglomeraten, die durch Lagerung, Transport, Trocknen usw. entstanden sind. Möglich ist auch der Einbau in horizontale Förderleitungen mit flüssigen Transportmedien.

Weitere Ausstattungsmöglichkeiten

- unterschiedliche Bauformen (rund/eckig)

- unterschiedliche Ausführungsformen (einwellig und mehrwellig)

- Drehüberwachung

- Temperaturüberwachung des Lagers

- Montage/Demontage des Brechers

zur Reinigung oder Messerwechsel - Rutschkupplung

- Durchflussüberwachung der Lagerspülluft